モノづくりを、作り方から見直す。

製造業を創造業に。

From Manufacturing to Creative Innovation

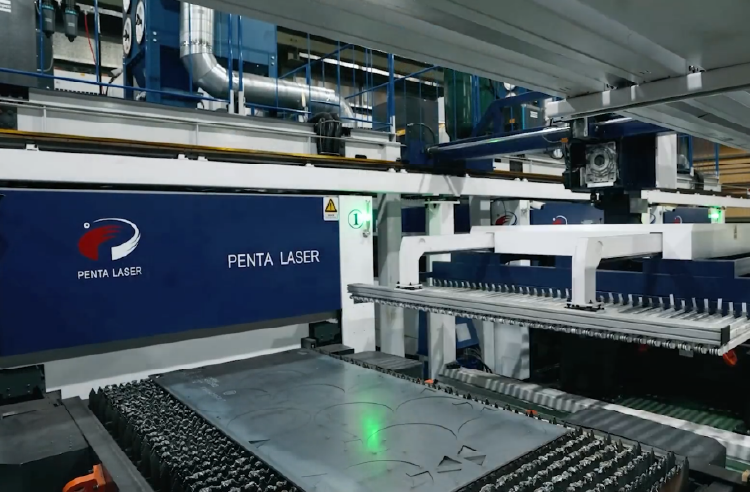

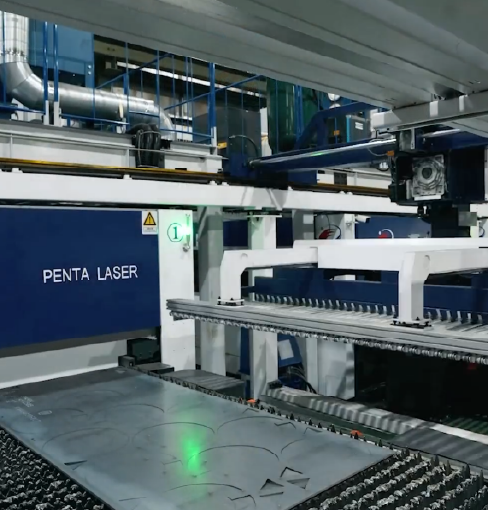

大松精機の加工事業部では、最先端のレーザー加工技術とロボット自動化システムを駆使し、「良品・安価・即納」を社是に掲げた一貫生産体制を確立しています。

日本初のペンタレーザーをはじめとする最新鋭の設備と熟練の技術者による緻密な品質管理により、

自動車・IT関連・電機・精密機械など様々な産業分野で高い信頼を獲得しています。

加工事業の特長

Strengths ㏌ Processing

最新鋭の設備と熟練の技術で高品質な製品を提供

一貫生産の流れ

Integrated Production Flow

営業・打ち合わせから出荷まで一貫した生産体制を構築

1.

営業・打ち合わせ

お客様のご要望をヒアリングし、最適な製造方法を提案します。

2.

CAD・CAM

精密な図面データを作成し、効率的な製造工程を設計します。

3.

レーザー切断

最新のレーザー切断機で高精度かつ効率的に切断します。

4.

穴加工・曲げ

穴あけや曲げ加工で立体的な形状に仕上げます。

5.

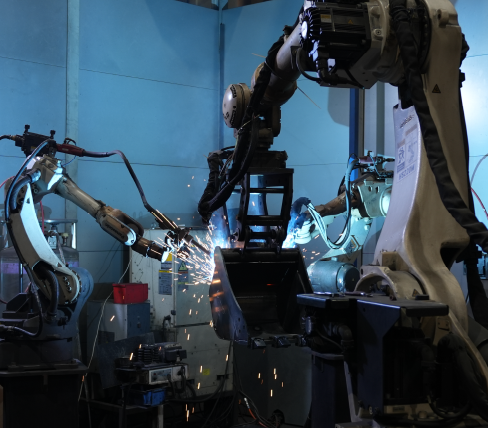

溶接

様々な溶接方法で部品をつなぎ製品に仕上げます。

6.

機械加工

マシニングセンターで高精度な機械加工を行います。

7.

表面処理・塗装

製品の耐久性と美観を高める処理を施します。

8.

検査・組立

厳格な品質検査と最終組立を行います。

9.

出荷納品

品質基準をクリアした製品をお客様へお届けします。

自社工場のDX化への取り組み

Our Factory’s DX Initiatives

デジタルトランスフォーメーションで実現する次世代のものづくり

単純作業は機械化し、材は創造的な業務に

大松精機株式会社では、単純作業は機械に任せ、人の創造性が必要な業務に

人材を集中させる工場DX化を積極的に推進しています。最先端のレーザー加工技術と

ロボット自動化システムを導入し、生産性向上と品質安定化を実現しています。

私たちのDX化への取り組みは、単なる生産性向上だけが目的ではありません。

技術者が本来持つ創造性を最大限に発揮できる環境を整え、より高度なものづくりを実現することを目指しています。

大松精機株式会社は、これからもデジタル技術を駆使した革新的な製造プロセスの確立に取り組み続けます。

設備一覧

Equipment List

最新鋭の設備による高精度加工と自動化

レーザー加工設備

ペンタレーザー

(日本初導入)

- 材料の自動投入から取り出しまでを自動化

- 3台のレーザー切断機を1台のローダー・アンローダーで制御

- 24時間連続稼働による高い生産性

ファイバー

レーザー切断機

- 高速・高精度な切断を実現

- 多様な金属材料に対応

マシニングセンター

5面加工機

- 複雑形状の一度の段取りでの加工が可能

- 大型部品の高精度加工に対応

ロボドリル

(ロボット連携マシニングセンター)

- ロボットによる材料供給・取り出し自動化

- 24時間無人運転による生産効率向上

溶接設備

自動溶接ライン

- ロボットによる精密な溶接作業

- 材料のセットから溶接までを全自動化

- 高い再現性と品質の安定

検査設備

三次元測定機

- 高精度な寸法測定による品質保証

- 全数検査による不良品の排除

加工実績

Production Record

様々な業種の部品を高精度で製造

IoT活用による見える化

ロボット自動化の推進

先進的な自動化と省人化

IoT活用による見える化

ロボット自動化の推進

先進的な自動化と省人化

※お客様の機密情報保護のため、具体的な製品名や詳細は掲載しておりません。

モノづくりを、作り方から見直す。

製造業を創造業に。

単純作業は機械化し、人材は創造的な業務に集中させる。

大松精機株式会社は、これからも革新的な技術と製品でお客様の課題を解決するパートナーであり続けます。